上期回顾:制冷空调用换热器的高效传热技术(上)

5 印刷板路换热器

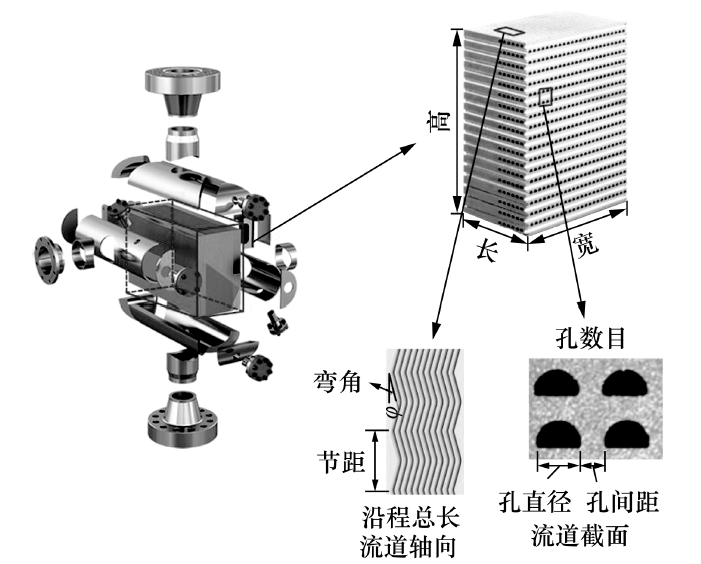

在液-液热交换用的换热器中,如果要进一步提升换热器的紧凑性,使其远高于板式换热器,则需要进一步减小流道的尺度,目前紧凑性最好的是印刷板路换热器(PCHE)。图13所示为一个具有代表性的PCHE结构及其换热芯体、流道轴向、流道截面。PCHE的单位体积比表面积高达2 500 m2/m3,满足了高效紧凑的要求。

图13 PCHE结构示意图

PCHE是利用化学腐蚀在换热板上蚀刻出微细流道,由多层经过化学腐蚀后的薄板经扩散连接后形成的换热器芯体和封头组成。具体的制造过程为:

1)通过化学腐蚀的方法腐蚀板片换热流道,并将流道腐蚀后的所有换热板按照流道介质的性质,冷热流体流道交替对齐叠放;

2)相邻板之间的接触面通过扩散焊,成为换热器芯体;

3)进行换热器的组装,将封头和换热器芯体通过焊接固定在一起。

扩散连接是PCHE制造中的关键步骤,需要通过真空扩散焊炉完成,其中焊接温度和压力的设置需要根据被焊组件的材料和尺寸而定。采用该连接方式,连接的是相同性能的材料,界面不产生液相,界面结合强度与母材相当,从而能够保持原材料的强度。现阶段的焊接工艺主要集中在不锈钢、钛合金和铝合金等材料。

为了提升PCHE的性能,需要对孔直径、孔间距、孔数目、弯角、节距、沿程长度、芯体长度、芯体宽度、芯体高度等参数(见图13)进行优化。孔直径一般控制在1.5~1.8 mm范围内,为使PCHE尽可能紧凑,在板片厚度固定的情况下孔径要尽量取大。孔间距一般为0.3~0.7 mm;孔间距越小,能使PCHE更紧凑,且相邻通道间的温度场更加均匀,导热性能更好;但孔间距过小,会使板片在扩散焊时变形加剧。

6 制冷剂的换热性能

换热器换热性能的提升,离不开制冷剂侧换热能力的强化,选用换热能力强的制冷剂是很自然的考虑。只是在制冷剂选择时,需要考虑的因素非常多,这会影响对于制冷剂自身换热性能的考虑。例如,近年来的制冷剂选择,大多以环保性能作为首要的考虑因素,要求必须做到臭氧层破坏潜能(ODP)为零,温室效应潜能(GWP)尽可能小。以空调器用的制冷剂为例,上世纪我国批量生产采用的制冷剂是R22,其ODP不为零。本世纪初开始,空调器中已大量采用ODP为零的R410A替代R22。但R410A的GWP较高,可用R32替代,因为R32的GWP值只有R410A的1/3左右。并且R32容积制冷量比较高,系统充注量大约为R22的60%,因此与R22相比,R32温室气体直接减排率接近80%;考虑到R32产品能效的提高,采用R32作为替代技术将带来更高的温室气体减排效果。

控制制冷剂的流动状态是改善制冷剂换热性能的重要方法,其中控制制冷剂流速可以发挥显著的作用。一般来说,制冷剂的流速越高,换热系数越大,从而可以减小传热温差,减少不可逆损失,并有利于提升制冷系统能效。但是流速越高,会带来流动压降过大的问题,这样又会增加不可逆损失。因此,制冷剂合理流速的确定,需要同时兼顾传热提升的正面效果与压降增大的负面效果,取得综合性能的最佳。当制冷剂总流量一定时,改变制冷剂流速的主要方法是改变换热器中的流路数。相互平行的流路数增加,可以减小制冷剂流速、降低压降。换热器的用途不同(用作蒸发器和冷凝器),对于换热系数和压降的关心重点也就不同。对于蒸发器,更需要避免压降过大,这是因为蒸发器内压力低,气体密度小,导致相同质量流量下的体积流量大,且加速压降和摩擦压降会有迭加效应,这样不仅容易造成蒸发器的总压降较大,而且低压下相同压降对应的温降较大,即对应的不可逆损失较大。冷凝器内压力高,气体密度大,导致相同质量流量下的体积流量小,且加速压降和摩擦压降有相互抵消作用,这样冷凝器的总压降比较小;高压下,相同压降对应的温降较小,即对应的不可逆损失较小。

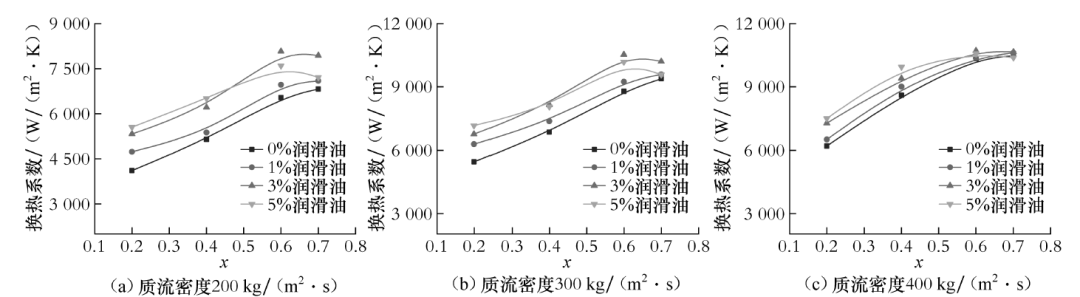

控制制冷剂中的润滑油含量也是提升制冷剂换热性能的途径之一。制冷剂在蒸气压缩式制冷系统中循环时,不可避免地会与压缩机内的润滑油接触混合。润滑油的存在对制冷剂的物性及管内流型的转化有不同的作用,从而影响制冷剂的换热性能。图14所示为R32-润滑油混合物在管径为7 mm的光管内流动沸腾换热系数随干度和油浓度的变化。可以看出,蒸发温度为5 ℃时,R32-润滑油混合物管内局部换热系数在低干度下(x<0.4)随油浓度的升高而升高;在中、高干度下(x>0.5),局部换热系数随油浓度的增大先增大再减小,并在3%油浓度处取得最大值;随着干度的增大,局部换热系数的最大值逐渐趋于低油浓度,并且在高干度下(0.6<x<0.7),于3%油浓度处取得局部换热系数的最大值。

图14 蒸发温度为5 ℃时R32-润滑油混合物光管内换热系数随干度和油浓度的变化

润滑油对于换热系数的影响主要体现在2个方面:一方面润滑油的存在增大了液相的表面张力、液面的延展性以及润滑油与管壁的接触面积,同时增加发泡点,从而增强换热;另一方面润滑油会增大液体的黏性,会削弱换热。这2个方面的综合作用,决定了油的存在对混合物换热的增强或削弱作用。在低干度下,核态沸腾换热在制冷剂-润滑油混合物管内流动沸腾换热中占主导地位,这时润滑油的存在增加了制冷剂的发泡点,强化了核态沸腾换热,起到增强换热的作用;在中高干度下,对流换热在制冷剂-润滑油混合物管内流动沸腾换热中占主导地位,这时润滑油的存在增加液膜的黏度,恶化了强制对流换热,从而削弱换热。

7 换热器的长期运行性能

制冷空调产品出厂时标示的性能,是产品状态全新时的性能,而用户真正需要关心的是产品在整个实际使用过程中的性能。因为换热器性能衰减、压缩机磨损、风机功率下降、制冷剂泄漏等原因,制冷空调产品在使用过程中会出现制冷量或制热量明显下降、能耗明显上升的问题。在上述这些影响长期运行性能的因素中,积尘、腐蚀、微生物污染等因素会导致换热器性能下降,也是造成制冷空调产品性能下降的主要原因,其中换热器积尘又是最主要的因素。

换热器表面的积灰,是空气中的固体悬浮颗粒物在换热器表面上的沉积,其来源包括扬尘、燃煤、机动车排放、有机物燃烧、工业排放以及其他二次颗粒物等;可能还有纤维,如衣物、纸屑和宠物皮毛等。由于纤维本身具有对颗粒物的捕集效应,使得当换热器表面附着有纤维时,换热器表面的粉尘沉积量将显著提高。

换热器结构型式对其翅片表面积灰情况有明显的影响。开缝翅片和百叶窗翅片管式换热器比波纹翅片和平直翅片管式换热器更容易积灰,原因是翅片表面的开缝结构增大了粉尘颗粒和翅片表面的接触面积。在翅片管式换热器中,翅片间距越小,粉尘越容易沉积;管排数越多,灰尘越容易沉积。对于沉积在翅片表面的粉尘质量以及粉尘颗粒直径的调研结果表明,粉尘沉积率与粉尘浓度成正比;大直径的粉尘颗粒物比小直径的粉尘颗粒物更不易沉积;换热器的迎风面为粉尘的主要沉积处。

换热器表面积灰对其性能的影响主要集中在降低空气侧换热量和增大空气侧压降这2个方面。研究表明,空调器室外机在使用一定年限后,表面会沉积大量粉尘污垢,从而严重降低换热性能。实际调研案例显示,在室外正常运行6年的表面式冷却器,粉尘污垢使得换热量衰减14%,空气侧压降增幅达145%;使用7年的空调换热器由于积灰导致换热量衰减10%~15%,空气侧压降增幅为44%。

换热器翅片表面在干工况和析湿工况下积灰情况不同。对于高湿度空气流动的工况,湿空气中的水蒸气会润湿颗粒物表面并使湿颗粒物集聚形成湿颗粒群。相对于表面干燥的大气颗粒物,湿颗粒物更容易粘附在换热器翅片表面和换热管束表面,形成较厚的颗粒物污垢层。

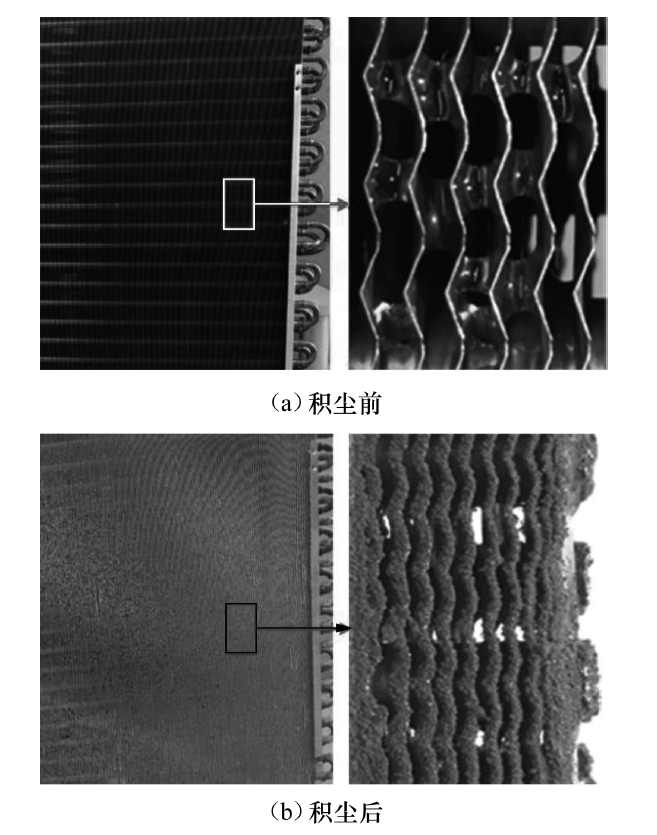

对于析湿工况,一方面换热器翅片表面的积尘受结构因素和工况因素的影响,另一方面含尘液滴的长大和运动过程会造成换热器性能衰减。当空调器处于制冷模式运行时,蒸发器给室内提供冷量,同时翅片表面会发生析湿现象,如图15(a)所示。此时,翅片表面的温度一般低于空气露点,室内空气流经冷的翅片表面时,空气中的水蒸气会在翅片表面形成水滴。水滴在翅片表面形成过程中,空气中的粉尘颗粒物会不断地被水滴吸附并形成含尘液滴;当壁面上的水滴不断长大时,粉尘颗粒物在壁面上的沉积量会明显提高,最大可达干燥状态时的6.7倍,如图15(b)所示。当如此多的污垢覆盖在翅片表面时,换热器空气侧的流通面积减小、空气侧的热阻增大,从而导致换热器的长效性能出现严重的衰减。

图15 析湿工况下换热器翅片表面积尘前后对比图

换热器运行一段时间后其长效性能除了受积尘影响,还受到盐雾腐蚀、微生物污染和间歇运行等3个方面的影响。盐雾腐蚀的影响主要采用试验方式对腐蚀程度不同的翅片管式换热器展开研究,集中在对换热器空气侧压降的影响。微生物污染主要是换热器在湿工况下的运行使得翅片表面容易在潮湿阴暗的环境中滋生微生物从而产生污垢热阻。

开发换热器除尘技术及时去除换热器翅片表面的积尘,有利于改善换热器的长效性能。对于换热器翅片表面的疏松灰尘,可采用在其表面形成局部高风速的方法吹除,代表性技术如气流定向除尘技术。该技术通过设置外部风帘及相应的控制方式,加强换热器不同流道位置中的风量,从而实现该处的除尘。

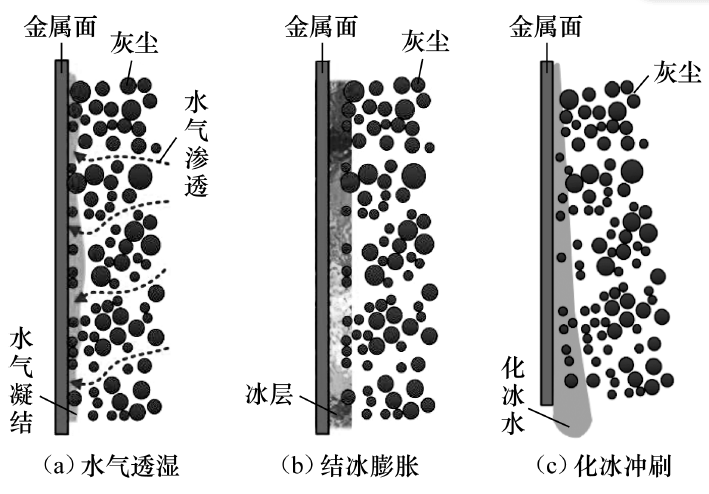

对于换热器表面的密实灰尘,上述气流定向除尘技术难以发挥作用,可采用灰尘内部结冰胀脱的方法去除,即让积灰层吸湿后结冰膨胀剥离,再通过化冰使其脱落,如图16所示。首先将换热器表面温度降低至冰点以下,使水气透过灰尘并在金属冷表面上发生凝结;然后将形成的冷凝水进一步结冰并膨胀,将灰尘从金属表面剥离;最后提高换热器翅片表面温度,将冰层融化以使剥离的灰尘脱落,从而实现自清洁。

图16 利用结冰胀脱方式进行灰尘自清洁的物理过程

提高防积灰长效性能,可以通过在换热器结构设计时就加以考虑。适当增大换热器迎风面的翅片间距可以减缓换热器迎风面出现的灰堵,减小波纹翅片的波纹高度和波纹角度,减少开缝翅片的开缝数目,也可以达到降低灰尘在翅片表面附着的目的。在换热器的设计中,大多是在不考虑长效性能的情况下,力求获得最大的换热能力,倾向于设计更复杂的翅片几何形状、加密翅片间距等,这些都会造成翅片表面更容易积灰。对于翅片管式换热器的翅片结构设计,需要找到防积灰能力与换热能力之间的平衡,以同时满足换热器高效和长效的要求。

8 结论

换热器是制冷空调装置中不可缺少的组成部分,其产生的热力学不可逆损失是造成制冷空调装置实际能效低于逆卡诺循环的主要原因。笔者对翅片管式换热器、板式换热器、印刷板路换热器、微通道换热器等具有代表性的制冷空调用换热器型式作如下总结:

1)翅片管式换热器是应用最广泛的换热器型式,主要用作蒸发器和冷凝器。该类换热器发展的趋势是采用更小管径的换热管以提升换热器的紧凑性,大批量应用的换热管外径现已达到5 mm及以下。小管径换热器的采用,能够降低换热器成本、降低制冷剂充注量。但换热管的管径缩小带来加工难度的上升,需要采用新的工艺,例如在胀管时需要采用强制式胀管机。

2)微通道换热器较翅片管式换热器更为紧凑,但排水相对不畅。插片式微通道换热器在翅片上加入导流结构代替一般的波纹型翅片,翅片与微通道扁管之间采用卡合固定,有利于冷凝水的排除,同时具有较高的紧凑性。

3)板式换热器的性能主要由换热板的波纹形式所决定。人字波板片出现较早,点波波纹的板式换热器是近年来出现的新型板片结构换热器。板式换热器除了作为换热器使用,近年来作为多联机的经济器也得了较多的应用。

4)印刷板路换热器是由多层经过化学腐蚀后的薄板经扩散连接后形成的换热器芯体和封头组成,具有紧凑高效、安全可靠等优点,被认为是高压、受限空间下高效换热的首选,但其价格较高。

5)制冷剂的换热性能提升,需要综合考虑制冷剂的流速、流型、润滑油的混入等因素。

6)制冷空调装置长期运行后会出现性能下降,换热器表面积尘是重要原因,需要研究掌握可以及时去除灰尘的技术。

本文选自《制冷与空调》2023年4月刊57-66页

作者:丁国良